武汉玻璃行业协会 / 2022-07-25

浮法玻璃生产工艺流程

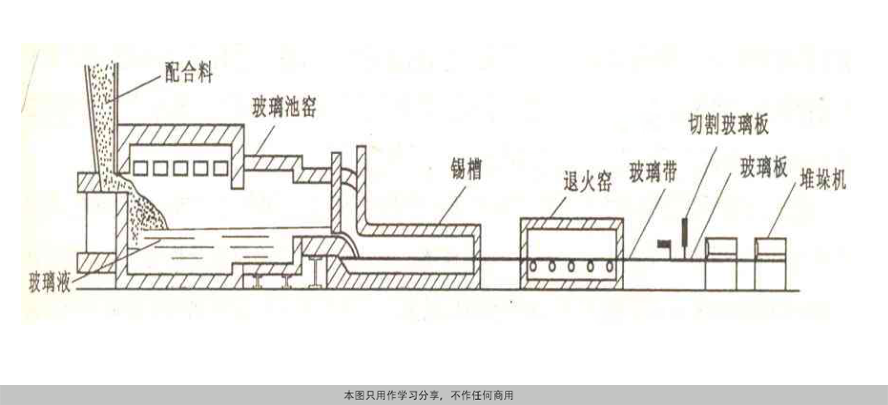

浮法玻璃生产,是由各种原料混合后制成配合料,然后将合格的配合料送入玻璃熔窑,在1500~1600度温度范围内,经过融化、澄清、均化和冷却等环节获得均匀的玻璃液。玻璃液经过流道、流槽进入充满氮、氢保护气体的锡槽,锡槽中盛有熔融状态的金属锡,由于玻璃的密度比锡液密度小,玻璃液浮在锡液表面如同油浮在水上。然后完成玻璃液的自然摊平、展薄、抛光、冷却后,玻璃带经过渡辊台托起离开锡槽进入退火炉中退火冷却。退火后的玻璃带引到工作台进行切割、包装,就得到了我们常见的平板玻璃。

一、浮法玻璃熔窑

浮法玻璃熔窑是浮法玻璃生产线的三大热工设备之一,通过先进的技术能大大地提高生产力。

浮法玻璃熔窑的全氧燃烧技术:浮法玻璃熔窑全氧燃烧技术是在浮法玻璃熔制过程中利用浓度为90%以上的氧气代替空气与重油或者天然气等燃料进行燃烧,全氧燃烧技术与传统的玻璃熔窑空气燃烧技术相比,具有节能、可大幅度降低NOx和粉尘等有害物质的排放量以及熔化率高等显着特点,被誉为玻璃熔化技术发展历史上的第二次革命。

二、浮法玻璃锡槽

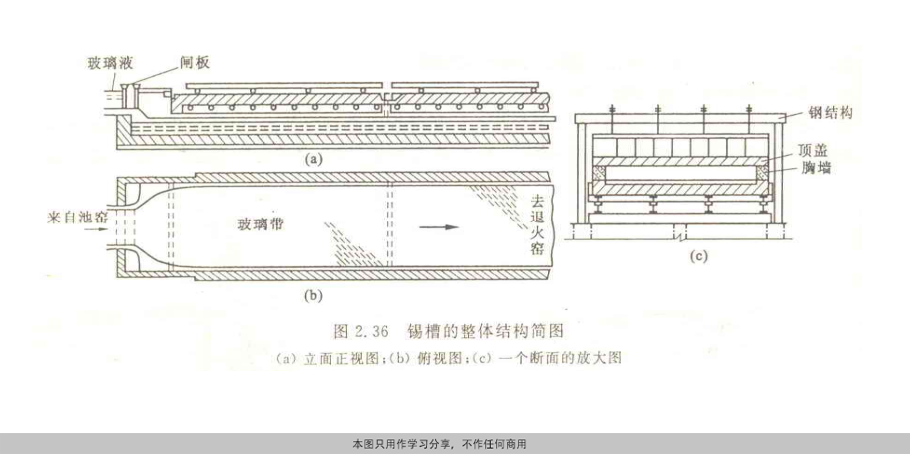

锡槽是浮法玻璃生产工艺的成型部分,也是浮法玻璃生产过程的三大热工设备之一。

温度在1050~1100℃的玻璃液从流液道流入锡槽内的锡液面上,玻璃液在锡液表面上进行摊平、抛光,经机械拉引、挡边和浮法玻璃拉边机的控制,形成所要求宽度和厚度的玻璃带,并在前行中逐渐冷却至600℃左右时由过渡辊台托起离开锡槽进入退火窑中退火。

中国洛阳浮法锡槽的主要特点是采用窄流槽、前宽后窄的槽体主体结构形式和使用过渡辊台等,是中国洛阳浮法技术的核心。

对锡槽的要求

(1)气密性:目的是为了防止锡槽中的锡液氧化后污染玻璃液。

(2)锡槽的可调性:包括纵向和横向的温度、玻璃液流量、玻璃带在锡槽中的形状和尺寸、锡液对流、保护气体纯度、成分和分配量等的调节与控制。

a--玻璃液流量的调节:通过调节节流闸板的开度来实现。

b--白加热元件的调节:一般用于调节锡槽的横纵口温度曲线。

c--冷却元件的调节:用风和水冷却装置进行。

三、浮法玻璃退火窑

最后一个重要的热工设备便是浮法玻璃退火窑。

玻璃的退火是玻璃生产过程中的一个重要环节,从锡槽引出的温度在600℃左右的连续玻璃带经过渡辊台进入退火窑。在窑内进行退火、冷却,通过适当温降,可以将玻璃带中产生的残余内应力控制在允许范围,在低于70℃的条件下离开退火窑进入冷端机组。其主要作用是消除浮法玻璃中的残余内应力和光学不均匀性,以及稳定玻璃内部结构等,对浮法玻璃的产品质量、成品率和能耗等具有十分重要的影响。

退火温度随玻璃厚度的调整

当玻璃厚度及拉引速度发生变化时,对退火温度制度要作相应的调整,以减少炸裂,保证退火质量,玻璃越薄,厚度方向温差越小,应力产生的速度越慢;相反,玻璃越厚,厚度方向温差越大,应力产生的速度越快。因此,退火时,薄玻璃的冷却速度可适当加快,厚玻璃的冷却速度可适当放慢,以保证退火质量。

(1)厚改薄,退火区适当缩短,退火速度可适当加快。调整如下:A区温度按原指标上限控制,B区温度按原指标下限控制,C区温度可适当提高,待薄玻璃出C区后,再调到给定值。

(2)薄改厚,退火区适当延长,退火速度需适当放慢。调整如下:A区温度按原指标下限控制,B区温度按原指标上限控制,C区温度按原指标上限控制,D区根据玻璃板情况进行调整。

PS:A区为均热预退火区,B区为退火区,C区为后退火区,D区为热风循环冷却区。