文德林 / 2019-01-22

作者:文德林

单位:桂林特邦新材料有限公司

来源:《金属加工(冷加工)》2019年第 1 期

在真空铜铬触头材料中,CuCr25、CuCr50(我国主要采用)常被用于真空断路器中,该CuCr材料各组元因以假合金形式存在,保持了Cu、Cr各自的优异性能。如Cu具有较低的熔点、高传导性及良好的塑性,有利于于提高在真空中开断能力;而Cr具有较高熔点、机械强度和截流值,确保具有良好的耐压、抗烧蚀 、抗熔焊和低截流之特性。CuCr触头材料应用也越来越广泛,但其制造工艺要求越来越精细、严格。

1.原工艺存在问题

在真空铜铬触头材料中,成型方法主要有:固相烧结法、电弧熔炼法、真空溶铸法和真空熔渗法等。铜铬触头主要根据客户需求选择以上合适的成型方法成型粗坯,后经过机加工,如车、铣、钳工等工序获取成品。

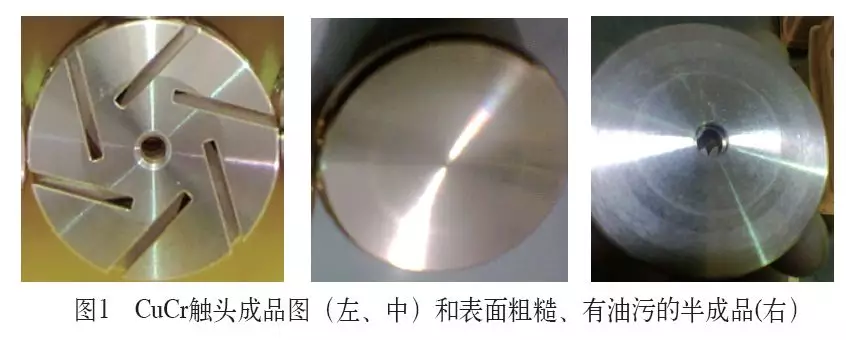

如图1所示,触头要求表面洁净、无氧化、油污、手印和锈点等刀痕现象,同时工件应保证零件无变形、掉块、气孔、砂眼和夹杂等,但在实际CuCr触头制造过程中,工件表面经常出现油污、掉块和黄斑等现象,刀具磨损严重,使用寿命较短,导致被加工零件表面粗糙,不符合图样技术要求。

目前本公司CuCr触头按形状主要分为两类:开槽型触头和非开槽型触头。

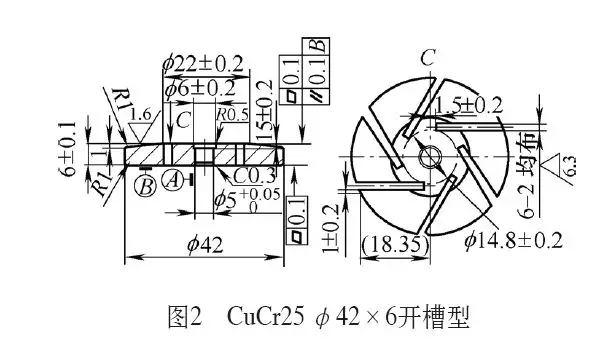

如图2所示,CuCr25采用固相烧结方法获取粗坯,触头车削加工后,需经铣加工开槽等工序完成。为了提高工作效率,现常采用湿切削法,工艺现为:配料→压制成型→真空烧结→复压→精车(外径、端面加工量分别为1mm、0.5mm)→开槽→钳工(去毛刺、抛光、清洗、烘干)→检测→包装(塑料袋真空包装)→发货。

如图3所示,CuCr45为非开槽型触头。其中精车工序必须为干切削(改善后),毛坯料采用电弧熔炼法(本公司采用德国进口设备),其制造工艺:成型(电弧熔炼)→粗车→锯切→热处理→粗车(外径、端面留量分别为1mm、0.5mm)→精车→检测→包装(塑料袋真空包装)→发货。

以上两类触头现场情况如下:

第一类开槽型触头采用湿切削法,加工效率较高,刀具选型现在选用加工Al、Cu、Ti合金类型刀片(均为改善后);一个刀片(2个刀尖)可加工350件,但表面有水印、油污、表面不干净现象突出,放在空气中易出现黄斑现象,如采用干切削,刀尖粘铜现象严重,工件表面粗糙,刀片使用寿命短,且后续铣工序也必须使用切削液加工,同样会有水印油污、表面不干净现象。

第二类非开槽型触头,加工采用干切削,刀具使用寿命短,一个刀片(2个刀尖)只加工100~120件,再继续加工,触头盘工作表面粗糙,刀尖粘铜现象严重;而采用切削液加工,检测触头盘工作表面,表面粗糙度较好,但表面不能满足表面粗糙度标准,采用SITA洁净度测试仪测试,合格标准要求RFU值≤12,实测任抽检5个,均值为43.7,经后工序超声波清洗,触头工作表面仍不能达到表面粗糙度测试要求。

2.分析问题

针对CuCr触头材料制造工艺出现以上现象,我们对第一类CuCr25材料进行分析。CuCr材料其组元Cu、Cr主要以假合金形式存在,如Cu、Cr合金相中,在1 076℃时,Cu在Cr溶解度为1.28%,而Cr在Cu中溶解度为0.7%,在600℃时,则Cr几乎不溶于Cu,Cu不溶于Cr,这样实际就形成了两相结合假合金混合物。

与此同时,我们对相应触头进行了硬度检测,CuCr25硬度HB70~100(CuCr30、CuCr40、CuCr50硬度分别为HB75~100、78~120、80~120)。根据触头材料软中带硬的假合金特性,加工所选用的刀具刀刃必需具备锋利但又需保证耐磨损这两个特性,即加工Cu保证刀刃锋利以免车削刀尖粘Cu,但Cr又会加剧刀尖磨损。

操作者在加工CuCr触头时,要求必须带胶手套,这样可避免触头表面手印出现。采用切削液加工,提高了工作效率,但工件触头表面油污也由此产生,因此,在车、铣加工后,经钳工工序去除毛刺、抛光触头表面,再通过超声波清洗、烘干获得干净表面。

对于非开槽型触头,采用湿切法加工,触头表面光滑,粗糙度达标,但表面必须经抛光、超声波清洗、烘干等工序,才能达到触头盘表面粗糙度要求,增加了工序和成本;而采用干切削法,只要对刀具刀片选型匹配合理,通过合理的加工参数(F、S、ap)进行调整,现场直接加工达到触头工作面粗糙度要求,加工完后,及时进行检测包装作业,工序衔接紧密,以尽量减少CuCr触头暴露在空气中存放时间,这样可以避免工件氧化导致黄斑出现。

我们又对CuCr触头原材料铬粉进行了跟踪,如附表所示,发现无论是国产的还是从德国进口的,仍有黄斑出现,因铬粉中有少量铁等杂质存在,铁生锈及易氧化金属等杂质是产生黄斑主要内因;另一方面,也跟潮湿的环境有关,潮湿天气加快铁金属等杂质氧化;还有一种情况,在干切削过程中,车削过程导致触头发热,这种发热会导致触头缓慢氧化,这就需要我们严格按制造工艺流程要求执行,如在车切削加工参数中,合理匹配吃刀量(ap)、进给速度(F)、主轴转速(S),避免加工产生巨大热量出现;我们在制造过程中,偶尔发现触头盘表面有黑点现象,但目前产生黑点原因有很多中解释,有的认为与Cr粉粒度及组成有关,Cr粉粒度及组成越少,黑点产生几率就越少,在此,本文不一一分析,目前黑点产生具体原因还需进一步探索!

3.解决方案

根据以上现象及原因分析,首先,在Cu、Cr原材料采购方面,对厂家生产Cu、Cr料纯度及粒度严格检测外,本文这里针对铜铬触头制造加工工艺进行改善。

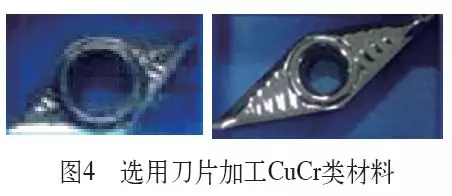

(1)针对形状带有槽型CuCr类触头进行工艺改进。在刀具选型方面统一选择硬质合金刀片,选择加工对象为车削Cu、Al、Ti合金类型刀片,替代以前选型采用加工有色金属类型刀片,经多次测试,以前选择刀片综合加工效果不佳,刀片耐磨损但只加工少量触头(30件)就出现刀片不锋利现象,现采用KOLOY刀片,如图4所示,型号如CCGX09T304-AK等,采用切削液进行车削加工,车削过程须注意操作细节:操作者装、取零件统一带手套操作,当每个触头精车工序完毕,放入等离子水中浸泡约15~20min,再取出吹掉触头表面的水,晾干放置干净塑料框里,再流入下一道铣削工序。

注意,这里采用硬质合金锯片铣刀开槽、立铣刀倒棱。如CuCr25φ42×6元件加工,设计工装如图5所示,通过程式优化和工装改进,一次同时加工7片(实际根据芯杆有效长度45mm确定加工触头数量),一个班平均加工420件, 与以前相比,提高2.8倍(以前手工操作机床每班150件),现工艺路线:配料→压制成型→复压→真空烧结→精车(外径、端面加工量分别为1mm、0.5mm)→开槽→钳工→检测→包装(塑料袋真空包装)→发货;在工序钳工依次完成去除毛刺、抛光、清洗、烘干等工步,这样有效确保触头表面洁净、无手印、粗糙度等技术要求。

(2)针对形状为非槽型触头,制定工艺路线。工艺路线:成型(电弧熔炼)→粗车→锯切→热处理→粗车(外径、端面留量分别为1mm、0.5mm)→精车→检测→包装(塑料袋真空包装)→发货。

这里值得注意的是,触头坯采用电弧熔炼法成型,毛坯是棒料,故需要粗车,再锯切、粗车,其中第一道粗车工序粗车外圆,便于锯切、后粗车工序以外圆为基准装夹、定位,后粗车作用便于精车准确定位,确保外圆、端面均匀留量,如触头精车外圆加工余量1mm,端面0.5mm(上下端面均留0.25mm),精车CuCr触头有一个非常重要技巧,工件夹位深度精车通常为0.5~1.2mm,以确保在精车第二工序能完整加工元件轮廓,小的加工余量确保在精加工CuCr触头外圆、圆弧、端面时工件不被飞出,这一点非常重要!

同时,在加工外圆、端面准许条件下,我们改用更大刀尖角R0.8mm(原来刀尖角R0.4mm),尽量一次性完整加工出轮廓,或通过程式修正避免接刀痕出现。采用干式切削必须要求操作人员带口罩、胶手套,精车完毕取工件时,应采用镊子夹取工件,放入干净塑料盆中,注意轻拿轻放及时检测包装,这样有效保证工件表面洁净、无划伤、无手印、无氧化产品质量要求,还有,在精加工触头过程中或存放触头仓库场所应要严格控制室温,避免氧化产生黄斑出现。

4.结语

CuCr合金触头材料成型方法很多,每个公司应根据现有设备及客户需求制定合适的工艺。通过现场问题的跟踪,分析并对症下药,问题得到了解决。目前CuCr25、CuCr30、CuCr40触头也已开发并应用,在此,也希望制造Cr生产厂家及生产触头企业共同努力,通过工艺改进,做更好的触头,满足客户的需要。