刘爱强等 / 2019-01-22

作者:刘爱强 张 京 王社权

单位:中南大学 硬质合金国家重点实验室、株洲钻石切削刀具股份有限公司

来源:《金属加工(冷加工)》2019年第 1 期

切削刀具作为“工业的牙齿”,决定切削技术的发展脚步。数控可转位刀片是切削刀具中占据较大比重的代表,具有高硬度、高耐磨性、高强度、高精度、可换性高等特点。刀具的的可靠性和耐用性能对切削性能有重要意义。

刃口钝化为改善刀具性能的有效工艺,数控刀片刃口钝化处理可改善刃口微观形貌、便于涂层、改善加工接触行为,可以起到增强刃口强度、延长刀具寿命,改善工件表面质量等。目前,刃口钝化工艺众多,常见的有毛刷钝化、喷砂钝化、研磨钝化、电化学钝化等。本文介绍一种基于PPR软质砂轮磨削的刃口钝化工艺,通过切削实验和仿真对比不同形貌的刃口型式。

1.钝化原理

本文采用PPR软质砂轮端面磨削,同常用砂轮相较,可在较小压力下产生变形,从而微量磨削复杂槽型数控刀片的端面和刃口。

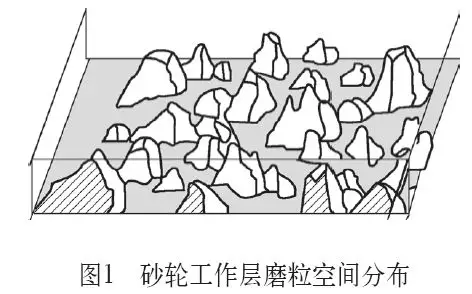

(1)PPR砂轮磨削原理。采用PPR砂轮端面磨削时,硬质合金数控刀片软质PPR砂轮磨削是利用砂轮既可弹性形变又具有硬质磨粒的特点,将硬质合金刀片刃口逐渐磨削及抛光以获得不同形貌刃口。PPR砂轮是由橡胶、磨粒等聚合物构成,具有强力的磨粒保持能力、精细的多气孔性以及高弹性,改变砂轮粒度、弹性系数,可获取不同的磨削效果。磨削的本质是一种切削,砂轮表面的磨粒突起部分可认为是切削刃,为随机分布的微小铣刀,其磨粒空间分布如图1所示。

磨削时,锋利切凸出的磨粒切削刀片刃边;不凸出或磨钝的的磨粒则在刀片刃边刻划痕迹;凹下的磨粒则不参与只是从刃口划过。砂轮是带有自锐性的,在磨削过程中,磨粒磨钝时,就会收到更大的力,此力可使磨粒破损会产生新的棱角代替旧的磨钝的磨粒;当此力超过砂轮结合剂的粘结力,则会使该层脱落,形成新的磨削刃,从而继续磨削,磨削过程如图2所示。控制磨削时间、磨削压力可获取不同形貌的刃口。

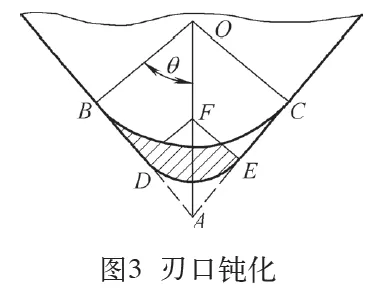

(2)刃口钝化数学模型。以去除部分材料为建模依据,刃口钝化具有刃磨余量小的特点。θ为刃口钝化末端OB与理论刀尖点OA形成的夹角,EF为未钝化之前的圆角半径R1,OC为钝化后的圆角半径R2,去除面面积为斜线部分S,切削刃口长度为L。

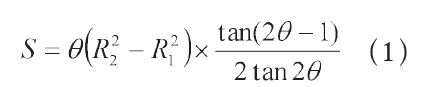

去除的面积为

式中,S为去除材料的面积;θ为理论刀尖与钝化切点的夹角;R1为钝化前圆角半径;R2为钝化后圆角半径。

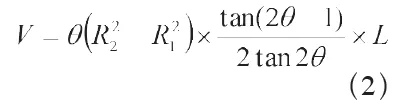

去除的总材料为

式中,L为切削刃口长度。

2.试验及分析

分析不同类型的刃口形状,对切削加工的影响。采用同种加工方法,控制机床参数,获取不同形貌的刃口。通过划线和GFM microCAD测量刃口形状和尺寸。

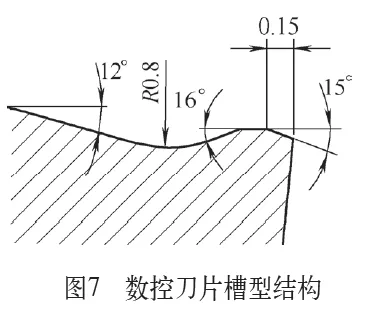

(1)试验条件。本次试验采用定制加工的A902磨削机床,采用干式磨削进行加工。选择RCMT10T3MO/YBG202刀片作为试验对象,其材料基材为YG10硬质合金,辅以TaC;PPR砂轮采用200目砂轮,尺寸为Φ300mm×38mm;刃口尺寸测量工具为GFM microCAD。

(2)实验过程及结果。设备采用采用全变频控制上砂轮的运动,转速固定为25r/min,通过控制加压压力和加工时间实验研磨。

压力控制采用启动控制的方式,实际压力大小从一、二次压力显示表读取,调节通过一、二次压力调节阀调节,加压时间通过PLC电路设定,集成在同一操作面板,可自动编程实现。

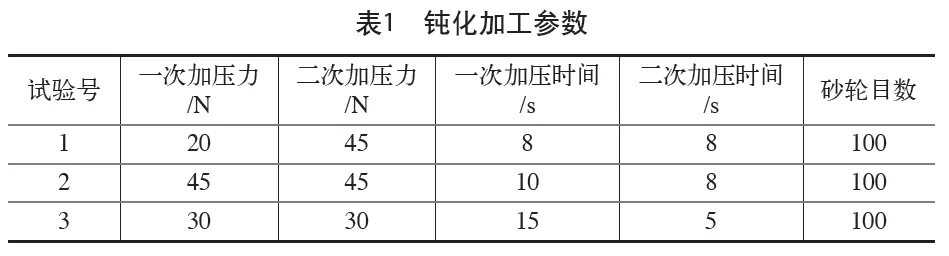

定制加工行星轮,采用4片行星轮,每次钝化32片,加工参数见表1。

钝化后,通过电镜观察刃口形貌,并与其它钝化方式对比,然后通过划线和GFM公司的micro CAD测量刃口。

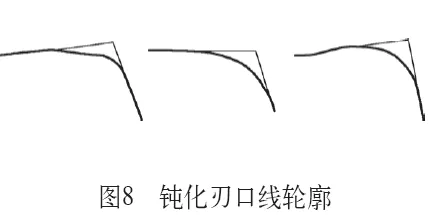

随机抽取每组一片,采用划线仪按放大100倍绘制刃口,自左而右依次为1、2、3组(见图8)。

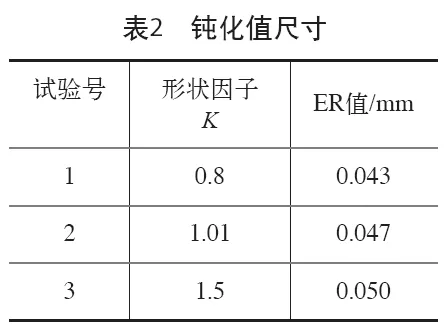

观测每组32片,每片差异不大于0.005mm,可见在某一特定参数下,机床加工稳定性有保障。定量的测量通过GFMmicro CAD进行测量具体形状因子及钝化ER值,ER值即为常规测量刃口钝化尺寸的圆弧半径,GFM测量微小圆弧时,引入了K-Factor测量方法,可以通过该形状因子K表示圆弧的具体形状,K两端刃长的比值,即Sγ与Sα值的比值,它们分别表征了前、后刀面与理论刀尖点的距离,具体如图9所示。不同K-factor刃口测量结果如图10所示。钝化值尺寸见表2。

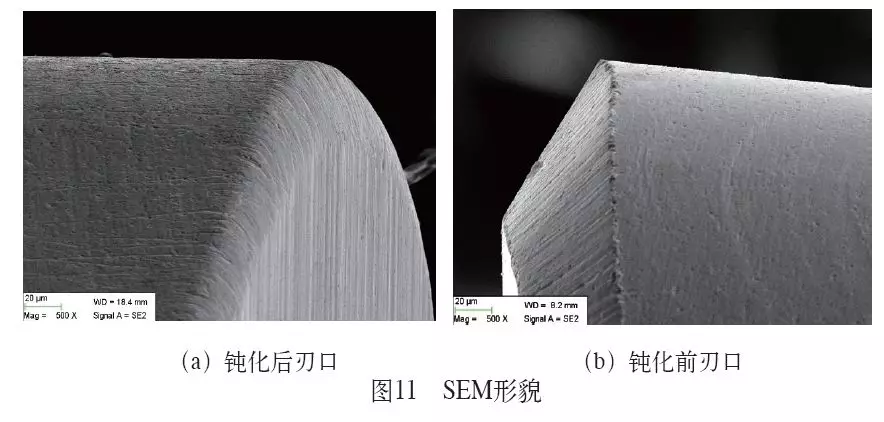

从电镜图片可发现,通过PPR砂轮磨削获得的切削刃口为犁沟状,更利于涂层的附着(见图11)。

为详细对比三种刃口的性能及使用场合,以相同的参数进行切削,通过判定后角面磨损量为报废准则。任取三种类型刃口刀片进行切削实验,实验机床为HTM-TC40车削加工中心,被加工材料为45#钢,采用干式切削。切削参数见表3。

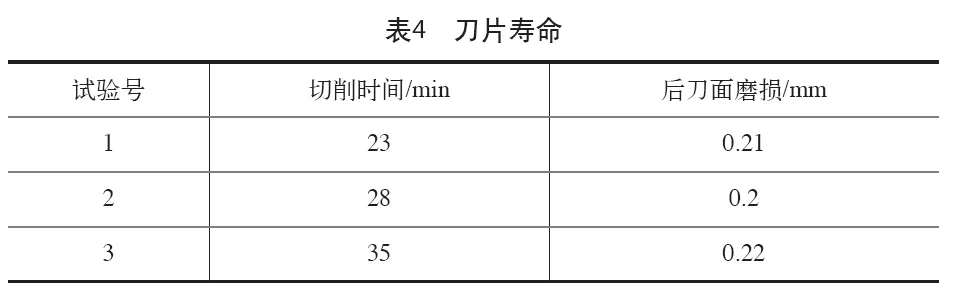

刀具寿命采用经典后刀面磨损超过0.2mm为实验终止判定依据,以切削时间表征切削性能。经过试验,各组别的刀片寿命见表4。

3.仿真

为更详细分析三种类型刃口加工中的特点,从切削力、切削温度、卷屑方面对比刃口性能。采用Third Wave Systems的仿真软件AdvantEdge FEM为仿真软件。

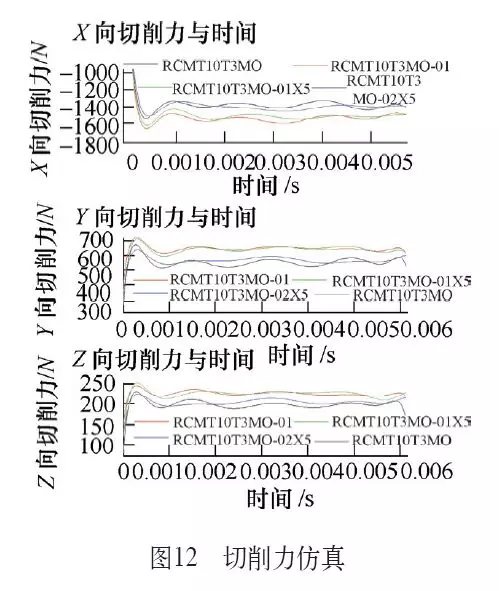

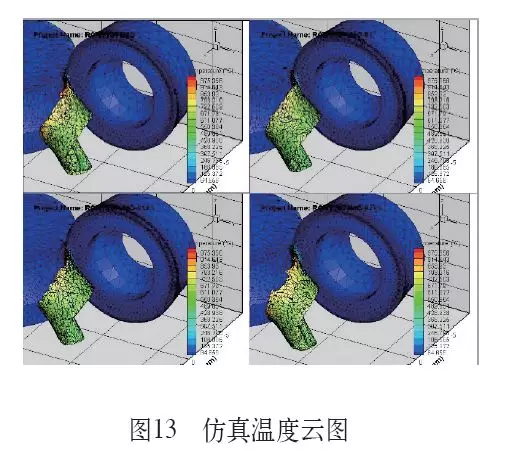

本次仿真采用Johnson-CooK模型,综合考虑热力学相关因素,可用于复合材料方面。本文刀具材料为YG类硬质合金,工件材料为45钢,采用干式切削。切削参数设置与切削试验设置相同。通过分析切削力、应力、切削热和卷屑断屑四个方面评价钝化形貌对加工性能的影响。切削力和温度仿真如图12、图13所示。

仿真分四组,第一组为瀑布型、第二组为圆弧型、第三组为平台型、第四组为未钝化刃口。通过仿真分析可以看出,第一、四组的切削力大于第二、三组的切削力,切削发热第一、四组要优于第二、三组,卷屑的形成上,四者的切削形状相同都是C形切削,从卷屑和断屑过程看,性能从到差依次为第二、三、一、四组,仿真结果同试验结果相匹配。

车削时,切削力的来源并不同于铣削,铣削时的切削力是由主轴提供的,机床的功率决定了切削的功率,而车削时的车削力是工件抵抗刀具切削时所产生的阻力。

当形状因子K越大,切屑第一变形区的变形抗力越大,Sγ所形成的切屑底部会沿断裂方向,会降低切切削分力,K越大,效果越明显。切削热采用干式切削,散热主要是通过刀片从车削部位传递到刀杆上,在比热容不变的情况下,材料体积越大,则单位时间传走的热量越大,切削温度则较低,从而达到冷却的目的。

刀具与切屑在第二变形区的摩擦对切削热和卷屑起主要作用。当形状因子越小,刃口为瀑布型时或未钝化时,第一变形区的切屑的变形抗力会增加,切削力会增加;随形状因子的继续增加,刃口为圆弧型或平台型时,切屑变形抗力减小,切削力会减小,此时还会有消振的作用。切削热分析可以发现温度最高的位置,恰好是钝化的前刀面处,形状因子越大,即Sγ越大,前刀面所占的比例大,切削接触的材料面积积越大,则传热越快,从而快速降低刀尖温度。

4.结语

本文通过对PPR砂轮钝化处理进行研究,通过改变工艺参数,可以稳定获取不同刃口形貌的微观刃口形貌,通过SEM观察,刃口呈现犁沟状态,涂层附着强度高。

通过本研究可以发现:通过组合改变研磨加工的时间和压力的配比,可以获得不同尺寸、不同形貌的硬质合金刀片刃口形貌;在圆弧值相同的情况下,改变刃口的形貌,刀具的切削性能也会随之发生变动;形状因子K越大刀片切削力越小,切削越轻快,但散热会随之变差。