网络 / 2018-07-03

成型工艺对陶瓷结合剂金刚石砂轮的磨削性能有着重要的作用。冷等静压成形工艺不仅可以解决传统成形工艺过程中形成的组织不均匀和裂纹等缺陷,而且制备烧成的产品具有密度高而均匀等特点。该成形技术可显著改善产品性能,提高产品质量,从而越来越受到人们的重视。笔者主要研究了单向冷压、双向冷压和冷等静压成形工艺对陶瓷结合剂金刚石砂轮磨削性能影响。

1、实验

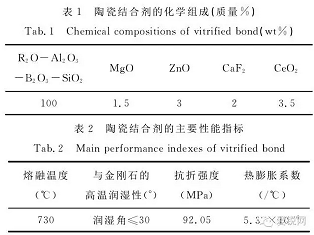

实验采用的陶瓷结合剂的配方见表1,其主要性能指标见表2。按一定比例加入金刚石磨料和碳化硅磨料,以聚乙烯醇、糊精粉为临时粘结剂和润湿剂。将各种原料混合均匀后,分别通过单向冷压、双向冷压和冷等静压3种不同成形工艺制备规格为D45W5的砂轮,检测砂轮的磨削比和磨削效率、被加工工件的表面粗糙度和显微结构,并研究不同成形工艺对砂轮磨削性能的影响。

表1 陶瓷结合剂的化学组成(质量%) 表2 陶瓷结合剂的主要性能指标

采用3MZK208A 全自动数控磨床进行砂轮磨削试验;采用北京时代浩方科技有限公司生产的 PS1表面粗糙度测量仪测量工件表面粗糙度;采用全自动金刚石显微影像检测仪对工件的划痕进行分析。

2、实验结果与分析

2.1 不同成形工艺对砂轮磨削比的影响

砂轮的磨削比是指工件的去除量与砂轮的减少量的比值。图1为单向冷压、双向冷压和经冷等静压处理的陶瓷结合剂金刚石砂轮加工洛氏硬度为71和85的硬质合金及45# 钢的磨削比,其中编号(1)、(2)、(3)分别表示的是经单向冷压、双向冷压和冷等静压3种不同成形工艺制备的砂轮。

图1 不同砂轮磨削不同工件的磨削比

由图1可以看出,经冷等静压处理的陶瓷结合剂金刚石砂轮磨削比较高,其次是双向冷压制备的砂轮。这是因为冷等静压试样结构致密,陶瓷结合剂与金刚石均匀紧密结合,对金刚石的把持力增强,在磨削过程中,砂轮接触面的金刚石受到作用力时不易脱落。

这样对金刚石磨粒把持力大的砂轮的磨削比高。而陶瓷结合剂对金刚石的把持力较小,金刚石容易脱落。同时,从图1还可以看出,不同成形工艺制备的砂轮加工洛氏硬度为71的硬质合金时,砂轮的利用率比较低。

2.2 不同成形工艺对砂轮磨削效率的影响

图2为单向冷压、双向冷压和经冷等静压处理的陶瓷结合剂金刚石砂轮加工洛氏硬度为71和85的硬质合金及45# 钢的磨削效率。

图2 不同砂轮磨削不同工件的磨削效率

由图2可以看出,经冷等静压处理的砂轮磨削效率高,不同成形工艺制备的砂轮加工洛氏硬度为71的硬质合金时,砂轮的磨削效率低。在工件的磨削加工过程中,磨削效率越高,加工工件的数量越多。经冷等静压处理的砂轮,陶瓷结合剂与金刚石均匀紧密结合,对金刚石的把持力增强,在磨削过程中,金刚石不易脱落,有效磨粒数多,故磨削效率高。

而单向冷压和双向冷压砂轮由于结构疏松,陶瓷结合剂对金刚石的把持力小,金刚石在未完全参与磨削提前就脱落,从而磨削效率低。

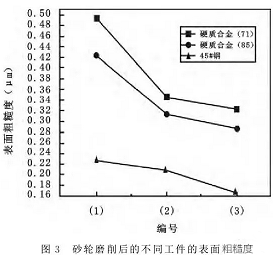

2.3 不同工件被砂轮磨削的表面粗糙度

图3为单向冷压、双向冷压和经冷等静压处理的陶瓷结合剂金刚石砂轮加工洛氏硬度为71和85的硬质合金及45# 钢的表面粗糙度。

图3 砂轮磨削后的不同工件表面粗糙度

由图3可以看出,经冷等静压处理的砂轮加工的工件,其表面粗糙度均低于单向冷压和双向冷压的工件,分别达到0.117μm、0.135μm、0.061μm。不同成形工艺制备的砂轮加工洛氏硬度为71的硬质合金时,其表面粗糙度高。经冷等静压处理 的砂轮形成了许多较均匀的气孔,主要分布于陶瓷结合剂中(见图4),它可使排屑和冷却性能提高,砂轮在快速磨削 过程中,磨削热减少,产生的大量切屑可以及时排出,不会粘附在砂轮表面,砂轮的表观锋利,为砂轮进行高质量的表面加工提供了保障,因此工件表面粗糙度低。

图4 试样的断口形貌

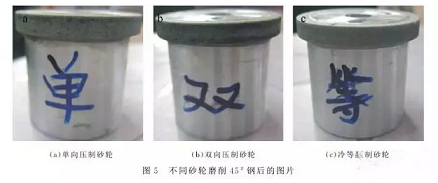

而单向冷压和双向冷压砂轮因密度分布不均匀,密度大的位置因砂轮中陶瓷结合剂对金刚石把持力过大,在磨削过程中,金刚石磨粒不易脱落,砂轮表面容易发生堵塞现象(见图(a)、图5(b)),因此工件表面粗糙度高。

图5 不同砂轮磨削45#钢后的图片

2.4被砂轮磨削后的表面粗糙度不同工件的显微结构

图6为不同工件被不同成形工艺制备的砂轮磨削后,在显微镜下放 大1600 倍的显微结 构 图。从图 6可以看出,经冷等静压处理的砂轮磨削洛氏硬度为71和85的硬质合金及45#钢后,相比单向冷压和双向冷压砂轮其表面有分布均匀且浅的划痕,划痕宽度 <1μm,表明工件被磨削后表面质量较好。

图6 不同工件表面加工质量的显微图

3、结论

1)经冷等静压处理的陶瓷结合剂金刚石砂轮磨削洛氏硬度为71和85的硬质合金及45# 钢时,其砂轮磨削比和磨削效率较高,工件表面粗糙度较低。

2)经冷等静压处理的砂轮磨削洛氏硬度为71和85的硬质合金及45# 钢后,相比单向冷压和双向冷压砂轮其表面有分布均匀且浅的划痕,表明工件被磨削后表面质量较好。